Wie man Prozesse in der industriellen Produktion vereinfachen und sinnvoller gestalten kann, damit beschäftigen sich aktuell 2 Projektteams der Fachhochschule St. Pölten. Am Donnerstag präsentierte die European Project Semester Gruppe „Smart Engineering“ bestehend aus Austauschstudenten sowie die „Masterklasse Industrie 4.0“ des Masterstudiengangs Interactive Technologies ihre bisherigen Projektergebnisse. Im Rahmen dieser konstruktiven Runde fanden ebenfalls Diskussionen sowie ein Brainstorming statt, um die bisherigen Ideen zu erweitern.

Projekt 1: Smart E´s Production Line

In der industriellen Produktion besteht oftmals das Problem, dass der Weg von einer Bestellung über die Lagerhalle bis hin zum Hersteller durch nicht optimal geplante Arbeitsschritte mehr Zeit und damit auch Kosten verbraucht als eigentlich notwendig. Um dieses Problem zu lösen, hat die European Project Semester Gruppe „Smart Engineering“ ein innovatives Konzept für ein Bauteilmagazinsystem entwickelt. Die sogenannten Smart Storage Boxen – kombiniert mit einem optimierten Bestellprozess – sollen dabei helfen, benötigte Materialien schneller zu finden.

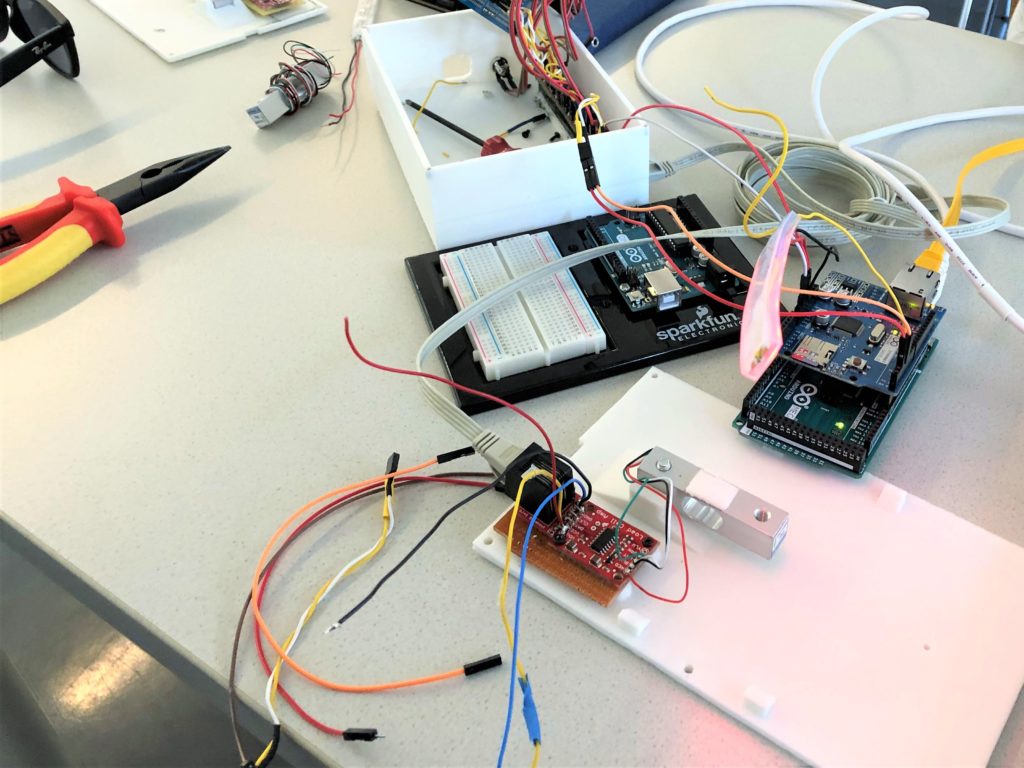

Das funktioniert folgendermaßen: Der Kunde kann Bestellungen über eine „cookie-maker-line“ aufgeben, indem die gewünschten Materialien mittels drag & drop ausgewählt werden. Wenn die Bestellung an das Lager geschickt wurde, wird durch integrierte LEDs die entsprechende Aufbewahrungsbox angezeigt. Durch einen in jeder Box eingebauten Sensor, der das Gewicht des Inhalts ermittelt, können Materialien außerdem automatisch nachbestellt werden.

Ein Prototyp dafür wir nun aktuell an der FH im Rahmen des Projektes entwickelt. Dieser soll zukünftig im Elektroniklabor der Fachhochschule St. Pölten eingesetzt und in Kombination mit den neuen Tischsystemen getestet werden.

Projekt 2: Stoctopus

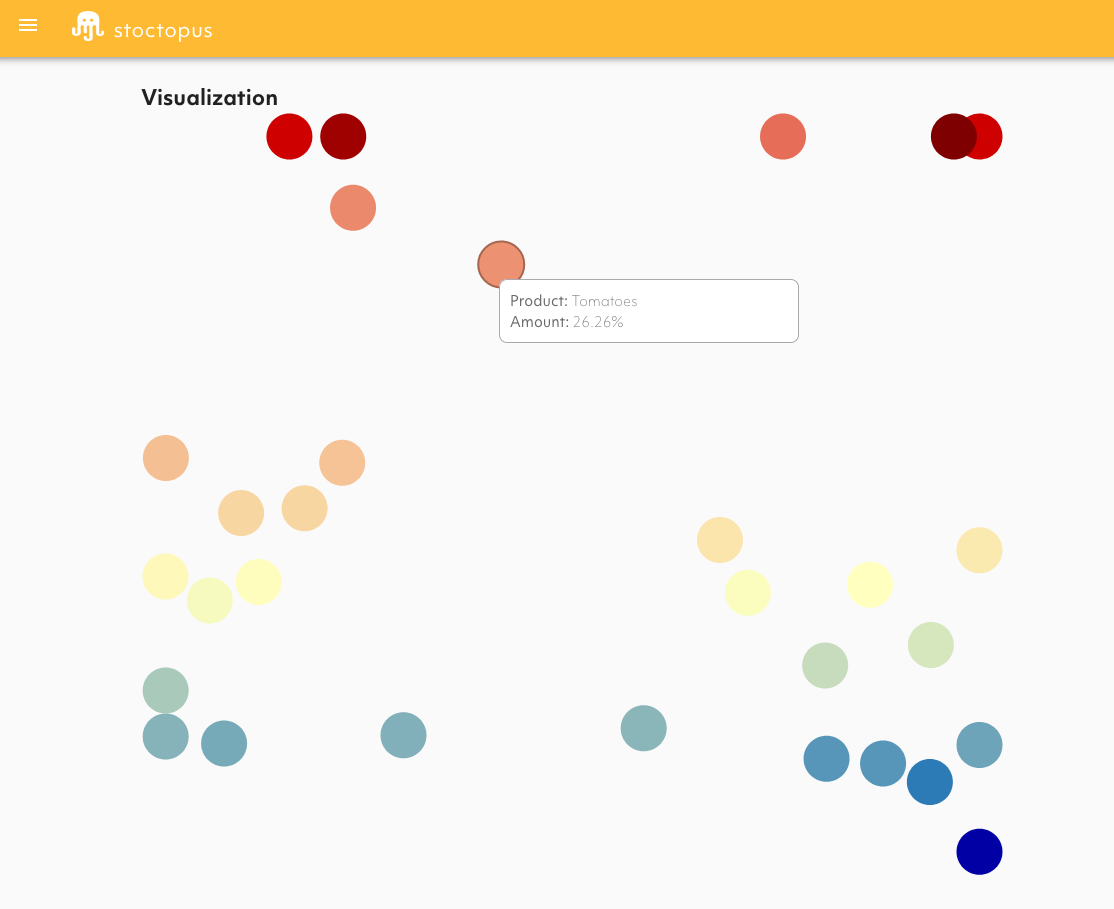

Das Projektteam des Masterstudiengangs Interactive Technologies hat Stoctopus entwickelt – ein Lagerverwaltungstool, welches in kleinen bis mittelgroßen Unternehmen eingesetzt werden kann und Aussagen über die Anzahl der Produkte im Lager geben soll. Damit einhergehenden Prozesse wie beispielsweise die Nachbestellung von Materialien, sollen dadurch vereinfacht werden.

Wie funktioniert das genau? Wenn ein Unternehmen eine Lieferung erhält, wird einfach der Barcode der Produkte gescannt, was sowohl mit dem Smartphone als auch mit einem Laptop funktioniert. Ein durch Bluetooth verbundener Drucker erstellt dann einen Barcode. Dadurch kann einfach ermittelt werden, wie viele Materialien benötigt werden, wie viele man verkauft oder was nachbestellt werden muss.

Dargestellt wird das Ganze mit „Waterbubbles“, die verschiedene Farben haben. Blau steht dabei für genügend vorhandene und rot für wenige bis gar keine vorhandenen Produkte im Lager. Die „Waterbubbles“ befinden sich am unteren Rand des Bildschirmes und steigen, je weniger Produkte vorhanden sind, weiter nach oben und verändern dabei ihre Farbe.

Zukünftig sind weitere Entwicklungen wie beispielsweise eine Erweiterung mittels integriertem RFID- Reader oder auch Asset Tracking geplant, wodurch genau ermittelt werden kann, wo sich die Produkte befinden.