Meine Erfahrung sagt – „Überleg dir das gut“ und „Es lohnt sich am Ende“

Ein Erfahrungsbericht unserer Smart-Engineering-Studentin Tanja Tomitsch

Mein Name ist Tanja, ich bin 38 Jahre alt und Psychologin. Aktuell studiere ich im 5. Semester Smart Engineering an der Fachhochschule in St. Pölten. Das Thema 3D-Druck beschäftigt mich seit ca. 5 Jahren. Im Zuge meiner Bachelorarbeit habe ich angefangen mich jetzt auch mit dem Druck von flexiblen Materialien zu beschäftigen.

Copyright: Tanja Tomitsch

Du hast dich also trotz meiner Warnung dazu entschieden, das Wagnis einzugehen und mit einem Flexmaterial 3D zu drucken?! Ich hoffe, du hast gute Nerven und genug Zeit mitgebracht. Auch wenn es sich für mich am Ende gelohnt hat, ist flexibles Material eines der am schwersten zu druckenden Materialien, und daher rate ich davon ab, wenn du noch sehr wenig Erfahrung mit 3D-Druck hast.

Wenn du jedoch schon Erfahrung hast, ein paar Tipps befolgst und ein bisschen Zeit mitgebracht hast, kannst du mit diesem Material Dinge herstellen, die dir bisher unmöglich erschienen.

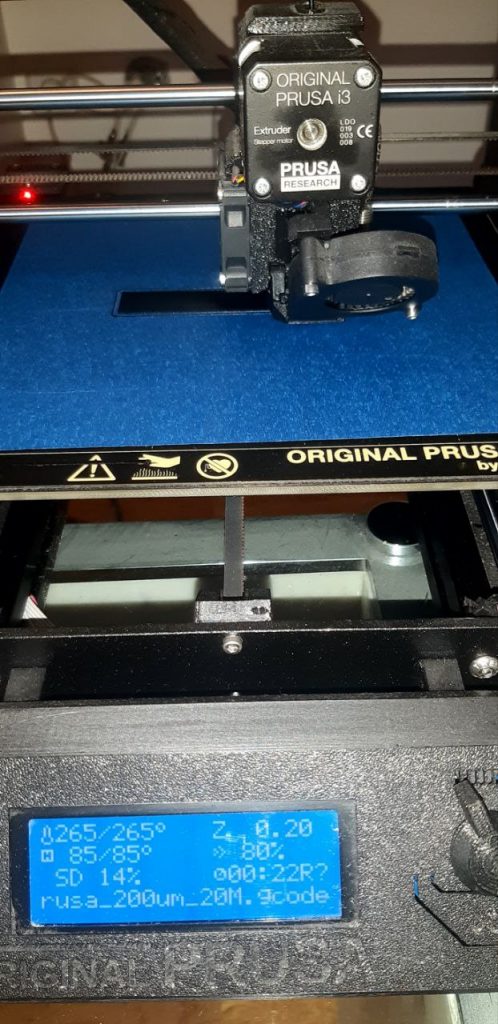

Verwendeter 3D-Drucker: PRUSA i3 MK3

Verwendetes Filament: Proto-pasta PLA Filament

Verwendetes Slicingprogramm: PrusaSlicer

Herausforderungen und wie ich sie meistern konnte

Temperatur: „Bewache“ den 3D-Druck die ganze Druckdauer über. Bereits kleine Änderungen in der Temperatur können dazu führen, dass das Material nicht mehr richtig gefördert wird und der Druck an Qualität verliert, unbrauchbar wird oder der Druck abbricht.

Copyright: Tanja Tomitsch

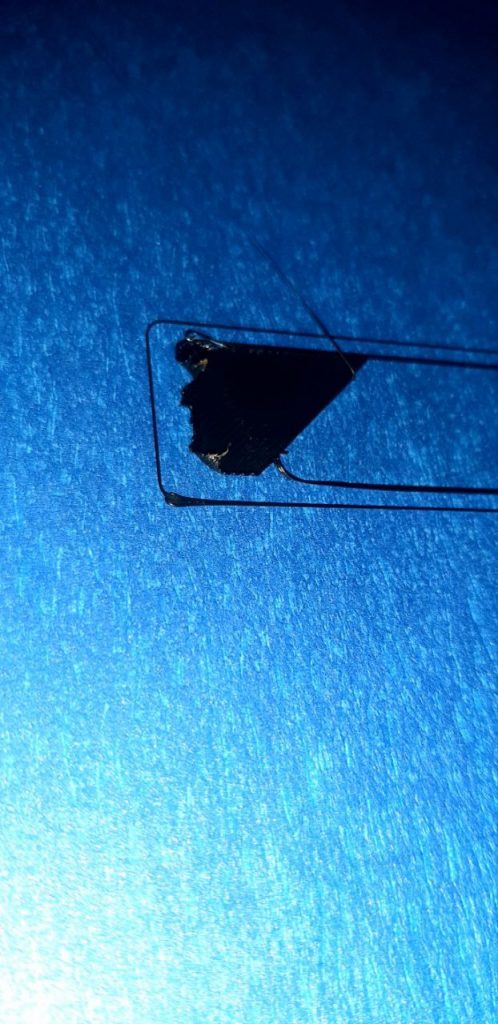

Geschwindigkeit: Auch wenn das Slicingprogramm ohnehin bereits automatisch die Geschwindigkeit des 3D-Druckes, im Vergleich zu anderen 3D-Druckmaterialien wie zum Beispiel Standard-PLA, stark reduziert, entsprachen anfängliche Versuche dem linken Foto. Durch eine zusätzliche manuelle Reduktion der Geschwindigkeit in den ersten fünf Layern auf 60% konnte ich das Druckergebnis deutlich verbessern.

Copyright: Tanja Tomitsch

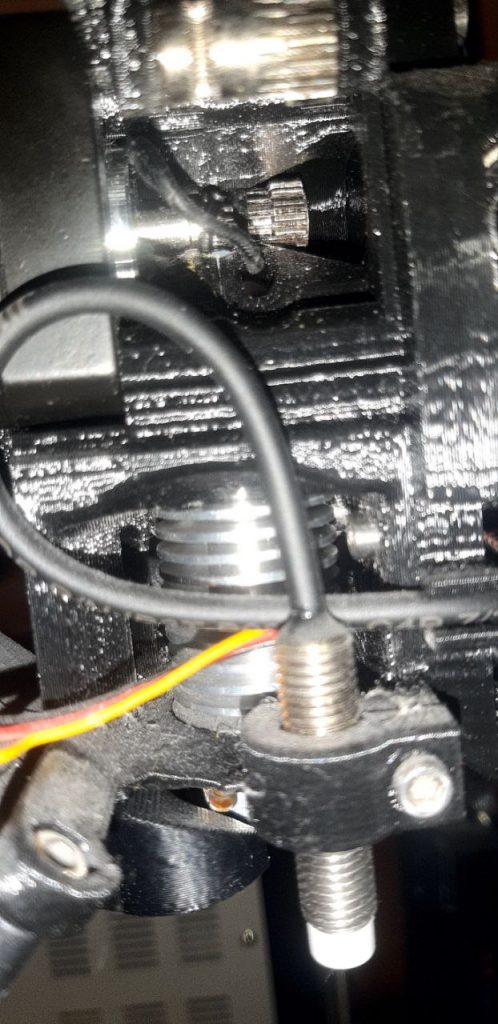

Nachschub: Flexibles Material rutscht öfter durch als zum Beispiel Standard-PLA. Sinkt zusätzlich die Temperatur der Düse zu stark, so kommt das Material nicht mehr aus der Düse. Standard-PLA rutscht einfach durch. Flexmaterial wickelt sich im schlimmsten Fall um die Förderräder. Die Folge ist ein mühsames Zerlegen und Entfernen des Materials. Deshalb immer das Druckmaterial händisch vorab abrollen, sodass der Einzug leicht möglich ist, und die Düsentemperatur kontrollieren.

Copyright: Tanja Tomitsch

Hilfreiches Werkezug

Ich habe aber noch ein paar weitere Tipps für dich, die ich bei meinen Versuchen, Flexmaterial zu drucken erkannt habe, die deine Frustration hoffentlich in Grenzen halten und dir helfen zu einem guten Ergebnis zu kommen. Natürlich gibt es keine Garantie, dass dir diese Tipps auch helfen – ich jedenfalls kam damit zu dem Ergebnis, das ich angestrebt hatte.

Du solltest immer Werkzeug zur Hand haben, mit dem du sofort eingreifen kannst, wenn etwas schief geht. Als am wichtigsten haben sich für mich folgende Werkzeuge erwiesen:

- einen Inbusschlüssel oder Schraubenzieher, um den Extruder bei Verstopfung rasch öffnen zu können

- eine Zange, um das Material (speziell, wenn es gerissen ist) wieder herauszukriegen

- eine spezielle Reinigungsbürste zum Reinigen der Druckerdüse

Wenn du versuchst, Material aus dem Extruder oder der Nozzle zu entfernen, wirst du auf Betriebstemperatur aufheizen müssen. Achtung: die Nozzle ist wirklich heiß und man verbrennt sich sehr leicht.

Wenn sich fast kein Material mehr im Drucker befindet, aber das Flexmaterial nicht erneut geladen werden kann, ist es häufig hilfreich, zwischendurch ein PLA-Material zu laden. Dabei solltest du unbedingt so lange laden, bis du dir sicher bist, dass sich kein Flexmaterial mehr im 3D-Drucker befindet. Dies reinigt die Druckerdüse von Flexmaterialresten, die später nur schwer entfernt werden können. Mach dies auch nach jedem Druck mit Flexmaterial!

Am besten hast du eine Ersatznozzle parat. Manchmal lässt sich auch mit größter Anstrengung die Nozzle nicht retten und sie muss ersetzt werden.

Reinige die Druckplatte vor dem Start des Drucks mit Reinigungsalkohol. Benutze ein Band (z.B. Bluetape) für bessere Haftung des Drucks auf der Druckplatte.

Noch ein paar Worte zur Flexibilität

Neben der Materialauswahl (auch Flexmaterial ist laut Hersteller verschieden flexibel) könnt ihr auch mit den Einstellungen spielen. Je nachdem wie dick du die Außenhülle (Anzahl an unteren und oberen Layer sowie Wandstärke) einstellst, wird das Material stabiler oder flexibler. Eine weitere Einstellung, die dafür relevant ist, ist der Prozentsatz an Infill. Je mehr Infill, desto stabiler wird das gedruckte Teil. Am besten du experimentierst ein bisschen und passt es deinen Bedürfnissen an. Da die Anforderungen an 3D-Druck sehr individuell sind und die Filamente unterschiedlich sind, lässt sich hier leider keine Empfehlung abgeben. Taste dich einfach langsam heran. Um möglichst wenig Material zu verschwenden, kannst du hier mit kleinen Druckteilen arbeiten – denk aber daran, dass die Größe ebenfalls einen Einfluss auf die Stabilität/Flexibilität hat.

Geschafft

Es ist ganz normal, dass man sich mit einem 3D-Drucker erst vertraut machen muss und dass dieser Prozess mit fast jedem neuen 3D-Filament wiederholt werden muss, um zu einem optimalen Druckergebnis zu kommen.

Schreib dir die optimalen Bedingungen für deinen 3D-Drucker und dein Filament auf. Jeder Drucker und jedes Material ist anders.

Copyright: Tanja Tomitsch

Und nach all den Fehlversuchen habe ich nun endlich die richtigen Einstellungen gefunden und weiß, wie ich mit dem Material mit dem speziellen 3D-Drucker drucken kann.

Also nicht aufgeben! Bleib dran!